PVC DOZAJ, TRANSPORT VE BATCH UYGULAMASI

Sınırlı sayıda girdinin sınırlı zaman ve ekipmanla üretilmesini batch üretimi olarak tanımlayabiliriz. ISA nın belirlediği kriterlere göre bir batch üretimine başlanabilmesi için tüm girdilerin hazır olması gibi bir zorunluluktan bahsedebiliriz. Kesikli veya sürekli üretimden farklı olarak batch üretimi ayları içeren sürelerde yapılabilir. Ancak sürenin tamamı ne olursa olsun ana kriter tüm malzemelerin üretime başlamadan önce hazır olması ve sırası geldiğinde batch içerisine ilave edilebilmesidir.

Batchlerin her zaman aynı kriterde ve kalitede tekrarlanma zorunluluğu batch uygulamalarında otomasyonu önemli bir faktör yapmıştır. Zaman ve insan gücü tasarrufuna olan katkısı, batch üretiminde meydana gelen kirliliğin azaltılmasındaki önemli rolü, fabrika otomasyonunun batch uygulamalarını da kapsamasına neden olmuştur.

PVC bazlı ürünler gelişen teknoloji ile birlikte yaşamımızın her alanında yer almaktadır. Masa sandalye kaplamalarından kablo yapımına, plastik kap üretiminden, sağlık sektöründe kullanılan yardımcı malzemelere kadar yaşam alanımızın her noktasında PVC bazlı ürünlerle karşılaşırız. Bilindiği üzere malzeme her ne kadar PVC bazlı da olsa içerisine konulan yardımcı Additivler kulanım alanına göre farklılık göstermektedir. Bu farklılık genellikle sektör bazlı olmaktadır.

PVC bazlı bir batch uygulamasını kablo üretiminde kullanılan bir yöntem ile açıklayabiliriz. Ana hammaddesi PVC olan kablo üretimi yanına eklenen kalsit, kaydırıcılar ve yağlar vasıtası ile kullanım alanına uygun hale getirilmektedir.

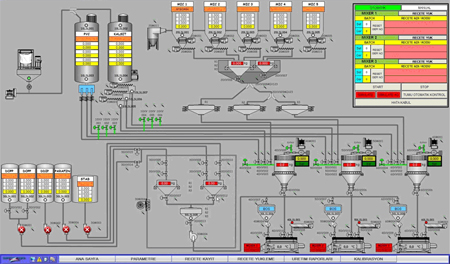

PVC batch üretimini temel olarak üç ana kısımda inceleyebiliriz. Prosese adını veren PVC, Mikro girdiler ve Yağ dozaj ve Transportu. Üretilecek ürüne göre bu ana guruplar içerisindeki malzemeler farklılık göstermekle birlikte prensip olarak tüm PVC batch uygulamaları ile ilgili bu gruplamayı yapabiliriz. Batch üretimine geçebilmek için reçetede bulunan tüm malzemelerin hazır olma zorunluluğu bulunmaktadır.

Bu malzemeler batch içerisindeki kullanım miktarlarına göre 50-150 m3 lük silolarda veya 4-5 m3 lük bunkerlerde depolanabilmektedir. PVC yapısı itibariyle vakum transport yöntemi kullanılarak nakledilebilmektedir. Tartma işlemi doğrudan Tartılı Vakum siklon üzerinde yapılarak zamandan ve yerden tasarruf edilmektedir. Projenin ilk yatırım maliyeti de bu şekilde azaltılabilmektedir. Vakum transport yöntemi ile nakledilen Toz PVC çevreyi en az seviyede kirletmektedir. PVC nin petrol bazlı bir ürün olmasından dolayı solunması uzun vadede ciddi hastalıklara sebep olabilmektedir. Nakil sisteminin vakum kullanılarak yapılıyor olması toz tanelerinin ortama yayılmasını engellemektedir. Özel filtreleme yöntemleri kullanılarak tozu nakletmek için kullanılan hava tozdan arındırılarak ortama verilmektedir. Bu da çevreye saygılı bir üretim yapılmasına olanak sağlamaktadır. Transport işlemi daha az insan gücüyle ve daha kısa sürede yapılabildiğinden dolayı ekonomik geri dönüş anlamında da ciddi faydalar sağlar.

Sistemin olmazsa olmazları arasında yer alan Mikro Dozaj ve transport, daha az miktarda ve daha çok sayıdaki malzemelerin miksere taşınmadan önce hassas bir şekilde tartılarak karıştırılmasını sağlar. Mikro girdiler alınan miktarlara bağlı olarak 1 veya 2 kefede gruplanarak tartılabilmektedir. PVC transportunun tamamlanması ile birlikte mikro dozajda tartılan malzemeler tartılı siklona taşınarak batch üretimine hazır hale getirilmektedir. Mikro dozajda bulunan hammadde sayısı genellikle 3-7 arasındadır. Yapılan reçeteye göre bu girdilerin tamamı veya birkaçı kullanılabilir. Sistem otomatik olarak reçetede tanımlanmış girdilerden set edilen miktarlar kadar alır ve siklona nakleder.

Yağ dozajı 3 veya 4 farklı özellikte yağın %0,5 den daha iyi hassasiyette dozajlanarak kefede hazırlanması olarak tarif edilebilir. Batch yapma hızına uygun olarak yağlar tanklarda depolanmakta veya doğrudan konteynarlardan dozajlanmaktadır. Depolanma şekli ne olursa olsun tüm yağlar dozajlanarak bekleme kefesine alınır. Yağ serbest akışla veya pompa vasıtasıyla miksere basılmaktadır.

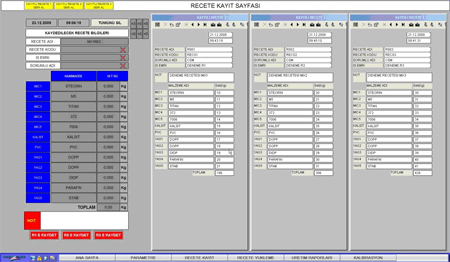

Tüm dozaj sisteminin kontrolü tamamen Siemens PLC ve HMI (WinCC ve Operatör Paneller) sistemi kullanılarak gerçekleştirilir. Batch kontrolün önemli bir adımı olan izlenebilirlik adımı kullanılan PLC li kontrol ünitesi vasıtası ile kolayca gerçekleştirilir. Gerçekleşen datalar WinCC üzerinden grafik ve data olarak depolanır. Depolanan bu veriler üretim takip sürecinin ileri aşamadaki değerlendirmeleri açısından çok değerlidir. Üretilen her batch e ait Tarih-Saat, Set Value, Actuel Value, Lot Number v.b datalar üretim döngüsünde meydana gelen her türlü aksaklığı önlemede ciddi faydalar sağlamaktadır. Sistemin PLC ünitesi ile donatılmış olması batchlerin minimum hata ve zaman kaybı ile tamamlanmasına olanak sağlar.

Tüm bu değerlendirmeler ışığında PVC Batch otomasyonu fabrika otomasyonunun önemli bir ayağını oluşturmaktadır. Zaman ve kirliliğin azaltılmasına olan katkısı tüm batch uygulamalarının otomatik yapılmasını zorunlu kılmaktadır. Prosesin daha az hata ve daha az insan müdahalesi ile yapılması batch kalitesini artırmada önemli bir rol oynamaktadır.

İlyas GAZİ

E.O.C.

Proje Yöneticisi